在精密制造的賽道上,工件表面的“最后一公里”往往決定著產品的品質與競爭力。無論是汽車零部件的齒輪、軸承,還是3C電子的鋁合金外殼、醫療器械的不銹鋼組件,去毛刺、拋光、清洗這三道工序如同“工業美容師”,直接影響產品的密封性、耐腐蝕性、裝配精度甚至外觀質感。然而,傳統分散式加工模式下的效率瓶頸、人工誤差與成本壓力,始終是制造企業的隱痛。

一、傳統工藝之困:分散加工的“效率陷阱”

去毛刺:依賴人工手持銼刀、砂帶機,或單臺去毛刺設備,需多次裝夾,耗時占比超40%; 拋光:轉到拋光機,換夾具、調參數,表面粗糙度達標率依賴工人經驗; 清洗:再送清洗線,除油、除蠟、防銹,廢水處理成本高,且交叉污染風險大。

效率損耗:三次裝夾+兩次轉運,單件工時延長30%-50%,交期壓力加劇; 質量波動:人工操作一致性差,毛刺殘留、拋光不均、清洗不徹底等問題頻發,不良率高達5%-8%; 成本高企:多臺設備占地大,人工需求多(3-5人/線),能耗與維護成本疊加。

二、冠古一體機:用技術融合重構生產邏輯

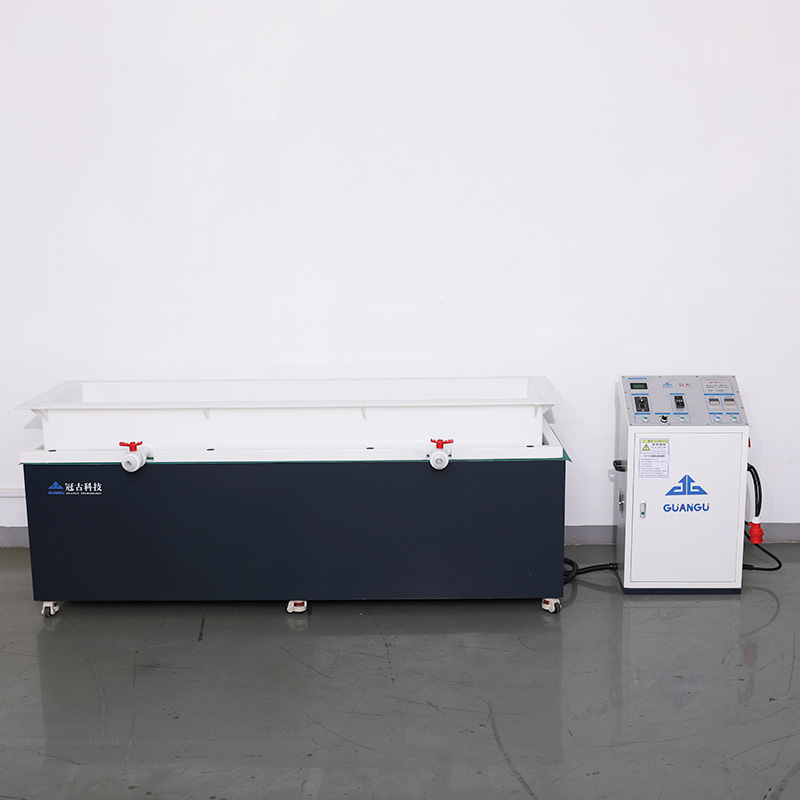

1. 一體化機身,省空間更省心

2. 多工藝智能協同,精度與效率雙提升

去毛刺:柔性力控,不傷本體 搭載力反饋浮動主軸,可根據工件材質(不銹鋼、鋁合金、銅等)與毛刺硬度自動調整切削力,配合3D視覺定位,精準清除內孔、交叉孔、曲面等復雜結構的微小毛刺(最小可處理0.05mm毛刺),避免過切導致的尺寸偏差。 拋光:參數可調,一致性強 拋光模塊支持轉速(500-8000rpm)、壓力(0.1-2N)、時間(0-300s)多維度編程,結合不同磨料(陶瓷磨料、鉆石膏)組合,可快速切換鏡面拋光(Ra≤0.2μm)、亞光拋光等工藝,良率穩定在99.5%以上。 清洗:環保高效,無殘留 清洗段采用“高壓噴淋+超聲波輔助+循環過濾”組合,可針對切削液、油污、蠟質等污染物定制清洗程序,配合熱風烘干功能,確保工件表面無液體殘留,清洗水重復利用率達85%,降低廢水處理成本。

3. 全流程數字化,讓生產可追溯、易優化

三、從“能用”到“好用”:冠古一體機的場景適配力

小批量多品種:通過快速換模(夾具切換時間<10min)與參數調用,滿足定制化生產需求; 高精密工件:如航空鋁合金葉片(公差±0.02mm),設備通過力控與視覺補償,避免加工變形; 潔凈車間需求:全封閉防護+負壓除塵設計,粉塵、液體泄漏量<0.1mg/m3,符合GMP、ISO 14644等潔凈標準。

四、選擇冠古:不止是一臺設備,更是長期競爭力

定制化服務:根據工件圖紙與工藝要求,提供夾具設計、程序調試等全周期支持; 終身技術支持:全國24小時響應售后團隊,遠程診斷+現場服務結合,保障設備OEE(綜合效率)≥90%; 工藝知識庫:累計超1000種工件的加工參數庫,新客戶可快速導入成熟方案,縮短調試周期。

蘇公網安備32050602013510號

蘇公網安備32050602013510號